科技创新

构建可持续发展光伏新生态

构建可持续发展光伏新生态

目前通威拥有3个国家级企业技术中心,组建以行业专家为主的科研技术团队,着力深化与国内外大学、研究所等科研机构的产学研合作,瞄准技术前沿,自主研发行业首条针对量产的PECVD poly技术路线、行业首条大尺寸铜互连(THL)中试线、行业主流电池及组件技术中试线等,持续创新,为行业发展注入旺盛的生命力。

通威技术体系重点开展新技术、新产品(如TNC、THC)研发量产,进一步加强对行业跨代技术、前沿技术(包括背接触、钙钛矿叠层电池等技术)的研究与开发。未来,通威将继续夯实技术创新实力,进一步提升行业竞争力,在为行业上下游提供高效优质产品的同时,助力绿色能源发展,构建可持续发展的光伏行业新生态。

研发基地

四川 成都双流

TNC电池研发线

异质结电池中试线

全背接触电池中试线

铜互连试验线

组件研发中心

钙钛矿叠层实验室

电池表征实验室

材料理化实验室

产品可靠性实验室

TNC电池研发线

异质结电池中试线

全背接触电池中试线

铜互连试验线

组件研发中心

钙钛矿叠层实验室

电池表征实验室

材料理化实验室

产品可靠性实验室

四川 成都金堂

1GW异质结生产线

切片研发线

1GW异质结生产线

切片研发线

四川 乐山

永祥硅材料研发中心

晶体生长研发线

永祥硅材料研发中心

晶体生长研发线

安徽 合肥

异质结电池中试线

组件研发中心

组件户外实证基地

异质结电池中试线

组件研发中心

组件户外实证基地

高纯晶硅技术研发

流循环经济产业链

尾气回收高效还原节能精馏反歧化氧氢元素闭路循环三氯氢硅合成冷氢化热能梯级循环利用

电子级参数:100%超高效适用:N型技术储备:半导体

电池技术研发

世界首条工业4.0高效电池生产线

通威速度:5G超级智慧工厂中国速度:30%能源消耗全球速度:161%生产效率

光伏技术研发平台资质

国家级企业技术中心 四川省工程技术研究中心 四川省工程研究中心

成都光伏检测中心(CNAS认证) 合肥光伏实验中心(CNAS认证)

光伏技术知识产权

专利累计授权2029件(截止2023年Q4)国家知识产权优势企业国家知识产权示范企业中国专利奖四川省专利奖一等奖

"零碳中国"创新技术

技术研发是通威核心竞争力之一,目前通威已在TOPCon、HJT、IBC、钙钛矿/硅叠层等技术上均有研发布局,各技术方向匹配完善的试验线、实验室等研发设施。TNC方面,已在行业内率先实现TOPCon PECVD Poly 技术规模化量产,量产平均转换效率已达到26.7%。THC方面,率先完成双面微晶技术开发及导入,最高转换效率达到26.49%,THC组件凭借755.03W的组件正面功率和24.31%的组件效率持续领先,六次刷新HJT组件纪录。

通威高效组件

设计优势

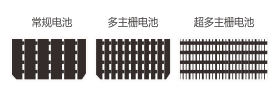

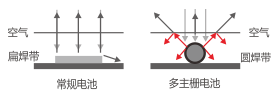

多主栅-降串增能,密线降损

栅线密布,受力均匀,超多主栅设计,

显著降低BOM成本,输出功率较MBB提升1-2W

显著降低BOM成本,输出功率较MBB提升1-2W

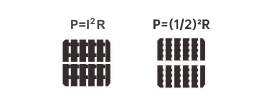

半片切割-降流减损

电流密度降低1/2,内部功率损耗降低为常规组件的1/4,

额定输出功率增加5-10W

额定输出功率增加5-10W

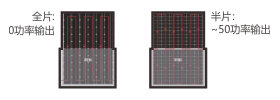

串并联设计-遮阴不遮能

上下对称并联的组件设计,有效减少遮挡引起的电流失配,

发电量输出提升50%

发电量输出提升50%

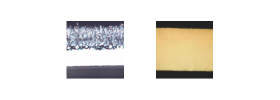

无损划片

无损划片技术,无机械损伤,切割面平滑无毛刺

隐裂风险低,微隐裂降低50%以上

隐裂风险低,微隐裂降低50%以上

新型焊丝

采用圆丝焊带,遮光面积减小,

入射光多次反射,提升功率1-2W

入射光多次反射,提升功率1-2W

高密度封装技术

210尺寸采用先进高密度封装技术,

保证效率与可靠性的完美平衡,组件效率提升0.15%以上

保证效率与可靠性的完美平衡,组件效率提升0.15%以上

通威高效组件

系统优势

更低的工作温度

半片组件户外工作温度较普通组件低2~3℃,同等条件下功率输出提升0.5%以上

优越的载荷能力

整体组件通过2400Pa风载及5400Pa雪载

更高的转换效率

通过出众的电池技术和领先的制造工艺,TOPCon高效组件组件转换效率达22.0%以上

优异的弱光性能

TOPCon高效组件能在阴天,早晨和傍晚等弱光条件下输出更多的电量

卓越的抗PID能力

通过电池生产技术优化及材料管控将PID现象造成的衰减几率降低至最小

前沿探索

用科技改变未来

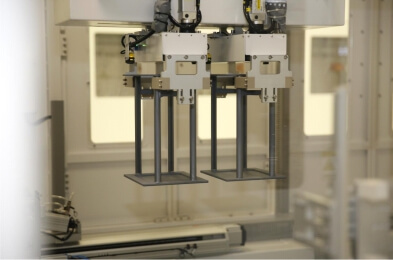

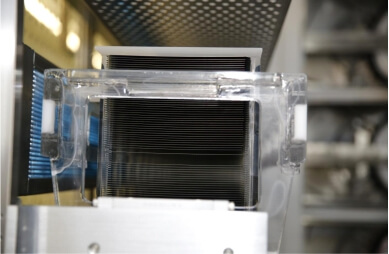

TBC研发线:通威于2022年7月全新投入大尺寸湿法,镀膜和丝网印刷设备,致力于基于隧穿氧化层结构的背接触电池及其组件量产技术研究。钙钛矿实验室:通威于2022年第三季度建成了行业领先的全功能钙钛矿实验室,专注于钙钛矿+晶硅叠层电池技术的研发。实验室位于成都双流基地研发万级洁净车间内,具备局部干燥环境,拥有PVD、蒸镀、ALD、涂布等关键设备,能满足各类钙钛矿相关太阳电池的开发需求。

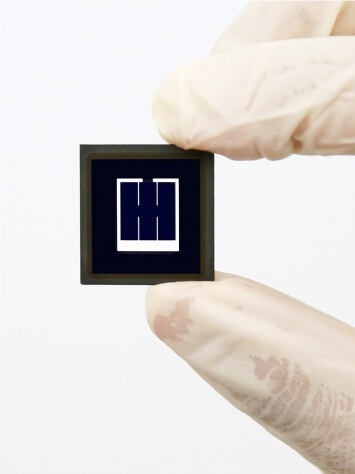

通威TBC中试线

通威钙钛矿实验室